镀锌、镀铝等表面处理钢板广泛用于家电、建材、汽车等各个领域。镀锌钢板最重要的功能是耐蚀性。在锌镀层上形成化成处理膜可进一步使镀锌钢板高功能化。化成处理膜的功能包括锌镀层自身腐蚀防止钢板锈蚀的耐蚀性、手触摸钢板不留痕迹的耐指纹性、酒精擦拭钢板后化成处理膜仍残存下来的耐药性等。最近为了实现产品的高附加值,开发出在化成处理膜中添加颜料,提高钢板装饰性的彩色钢板。在上述各项功能中,对化成处理膜要求的基本功能是耐蚀性。

过去,镀锌钢板化成处理普遍使用具有优良耐蚀性的、廉价的铬酸盐。铬酸盐的主要成分六价铬是环境污染物,由于RoHS等法规的日益严格化,推进了无铬化化成处理膜的应用。目前,有机皮膜中添加缓蚀剂结构是无铬化化成处理膜的主流结构。开云 开云体育官网缓蚀剂的种类很多。例如有胶态氧化硅、磷酸化合物。此前关于添加胶态氧化硅、磷酸化合物的化成处理膜的研究表明,化成处理膜添加胶态氧化硅、磷酸化合物可提高化成处理膜的耐蚀性。但关于提高耐蚀性机制的研究,主要是对锌镀层残存的平面部位的研究。

镀锌钢板在使用前往往要经过苛刻的加工,因此常常发生锌镀层损伤。此外,镀锌钢板与其他材料接触,开云体育 kaiyun.com 官网入口发生贯通锌镀层的划伤,使基钢露出的情况。与锌镀层和化成处理膜残存的平面部位相比,上述情况的基钢更早地处于盐水、雨水等促进腐蚀的环境中,即处于更恶劣的腐蚀条件。但关于缓蚀剂对基钢露出部位腐蚀的作用的研究很少。

本研究的目的是得出提高镀锌钢板基钢露出部位耐蚀性的方法。为此考察了磷酸化合物缓蚀剂对基钢露出部位耐蚀性的影响及影响机制。

1)试验用材的原材料:厚度为0.8mm、单面镀锌量为20g/m2的电镀锌钢板。

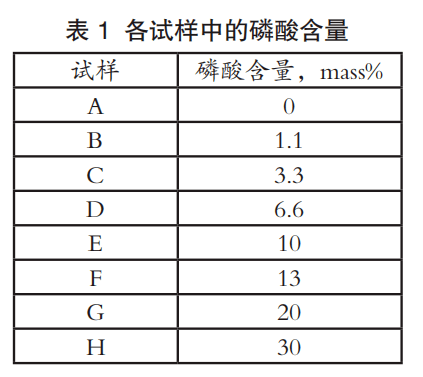

2)化成处理液:在市售聚氨酯树脂水分散液中添加磷酸,使固形物含量为0-30%,不挥发性成分浓度为13.5%。各试样不挥发性成分中的磷酸含量见表1。将磷酸与聚氨酯树脂水分散液混合后,搅拌1h,确认容器底部没有沉淀物后,成为本试验用化成处理液。

3)试验用材的制作:在电镀锌钢板上涂敷化成处理液,然后在大气气氛下用热风炉将涂敷化成处理液钢板加热到150℃,开云体育 kaiyun.com 官网入口将处理液中的水分蒸发掉。然后将钢板浸渍到常温纯水中冷却3秒钟,立即将钢板取出并用温风使钢板干燥,形成化成处理膜,制作成试验用材。由于在常温纯水中的时间很短,所以可忽略化成处理膜成分的溶出,化成处理膜中的磷酸含量等于处理液制作时的磷酸含量。

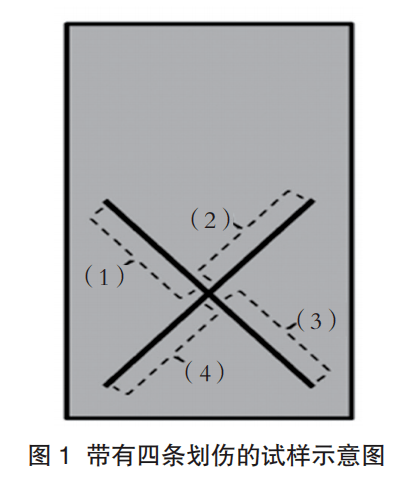

划伤部位耐蚀性评价试样的尺寸是100mm×50mm。用不沾有盐分和水分的胶带将试样端面和背面密封。用刀具在试样正面刮出露出基钢的长度为55mm的两条划伤。两条划伤呈十字交叉状。按照JIS Z2371规定,对上述试样进行24h、48h、72h的盐水喷雾腐蚀试验(SST)。试验后将试样取出。由于试样上的划伤宽度不均匀一致,所以,按图1所示,测定(1)-(4)4个部位的最大腐蚀宽度,计算出平均值,用该平均值进行划伤部位耐蚀性评价。

用EPMA对SST前、SST 6h试样表面的Zn、P、O、C、Fe的分布进行测定,制作元素分布图。

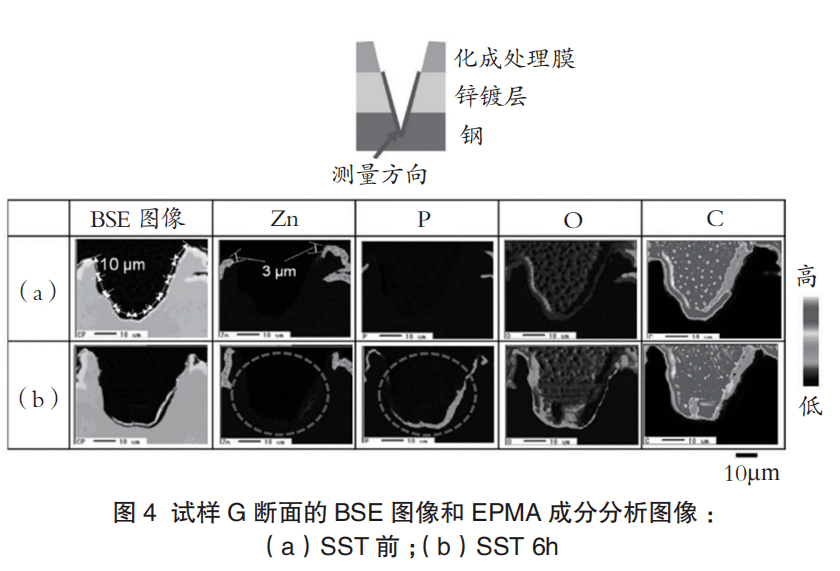

用环氧树脂嵌镶SST前、SST 6h试样G,嵌镶试样G经SiC砂纸和金刚砂砂纸研磨后,进行白金真空镀膜。制作成嵌镶试样。用EPMA对试样断面的元素进行测定,制作镀锌钢板划伤部位的元素分布图。

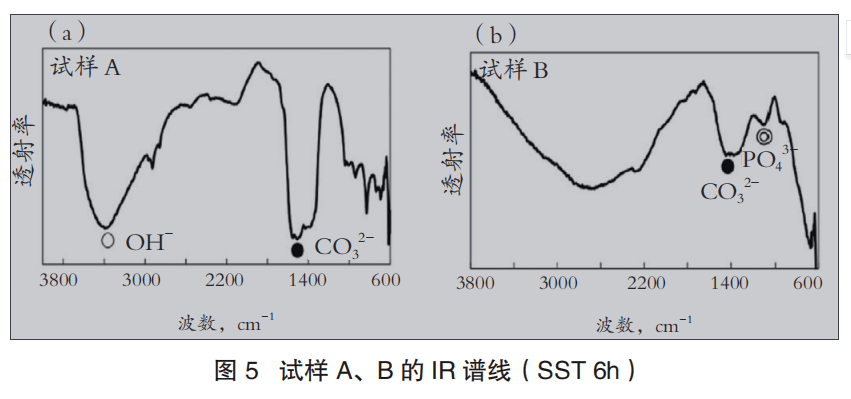

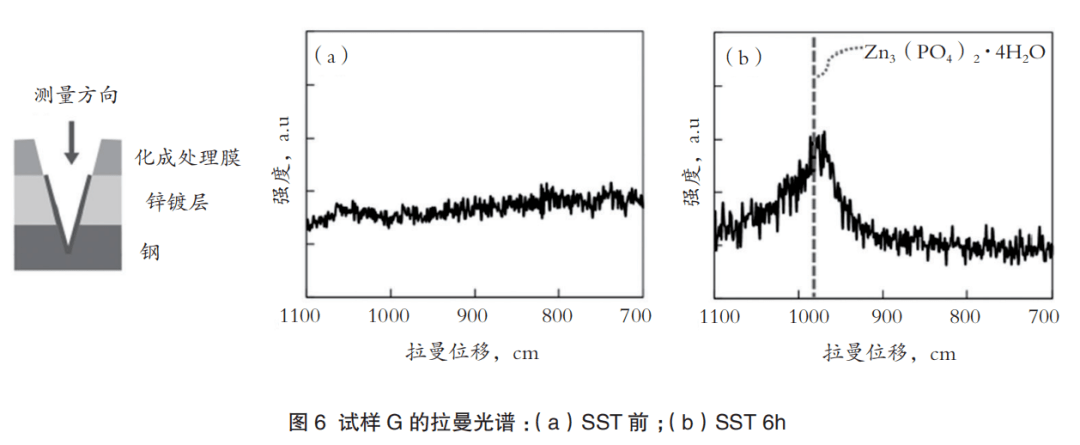

用傅立叶变换红外光谱仪(IR)显微反射法测定SST 6h试样A、G划伤部位的IR谱线,并测定SST前、开云体育 kaiyun.com 官网入口SST 6h试样G的拉曼光谱。比较用的标准物质是Zn3(PO4)2·4H2O粉末药剂。

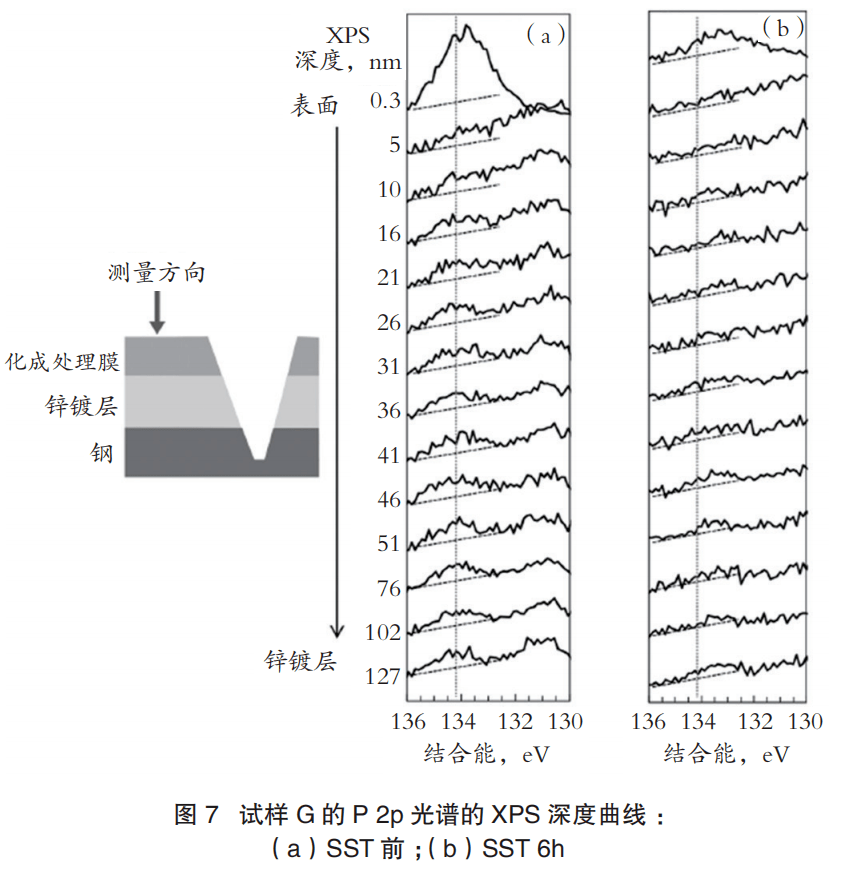

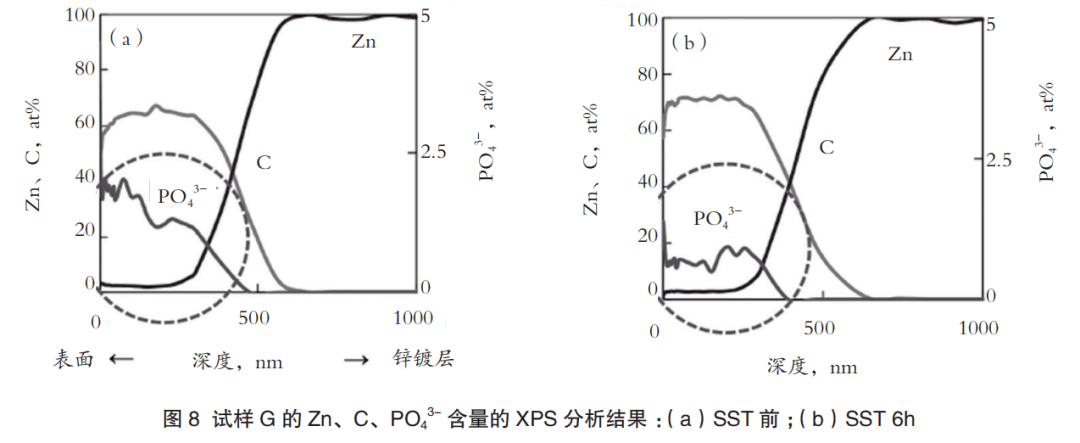

用XPS分析装置测定试样平面部位的各元素光谱,并根据谱线峰值的结合能推定元素的化学状态。用反复进行Ar离子喷射和光谱测定的方法,以约5nm间距,对试样深度达到1μm的元素浓度分布进行计算。

用胶带将35mm×35mm试样的端面和背面密封,用于SST。用X射线光谱仪测定SST前、SST 6h试样A-G的P的荧光X射线强度。根据P附着量与荧光X射线强度,预先制作出检量线。用检量线计算出化成处理膜中残存的P附着量,并根据该残存P附着量与SST前化成处理膜的P附着量的差,计算出SST 24h后单位面积化成处理膜的P溶出量。

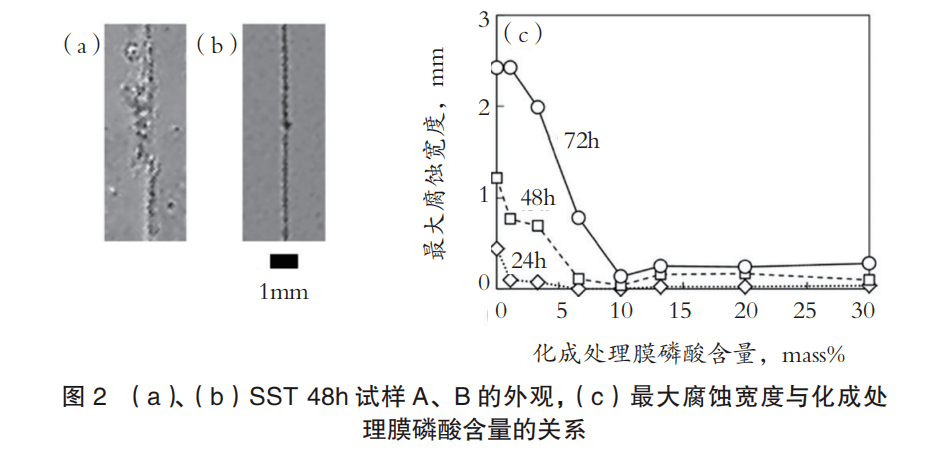

图2是SST 48h试样A、G的外观和化成处理膜磷酸含量与最大腐蚀宽度的关系。从图2(a)、(b)可看到,化成处理膜中未添加磷酸的试样A的划伤部位腐蚀宽度很大,而化成处理膜磷酸含量为20%的试样G的划伤部位腐蚀受到抑制。从图2(c)可知,化成处理膜未添加磷酸的试样A的划伤部位SST 72h最大腐蚀宽度达到2.4mm,而化成处理膜添加10%以上磷酸的试样E-H的划伤部位SST 72h最大腐蚀宽度被抑制在0.3mm以下。由此可知,化成处理膜中添加的磷酸是抑制镀锌钢板露出基钢划伤部位腐蚀的有效缓蚀剂。

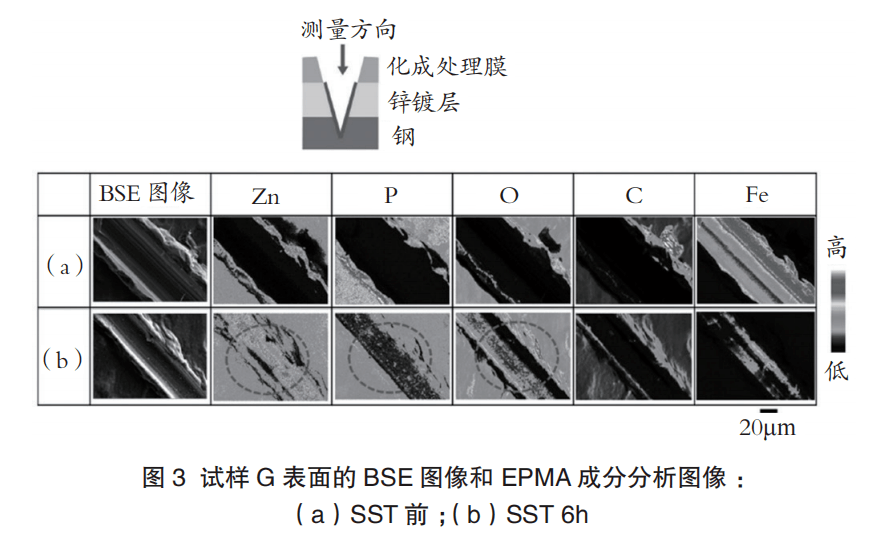

本研究为查明化成处理膜中添加磷酸提高划伤部位基钢耐蚀性的原因,对SST前、后锌镀层·化成处理膜成分的变化进行了考察。用EPMA对化成处理膜磷酸含量20%的试样G划伤部位基钢的SST前和SST 6h元素分布进行了测定。图3是试样表面划伤部位的BSE图像(背散射电子图像)和EPMA成分分析图像。图4是划伤部位断面的BSE图像(背散射电子图像)和EPMA成分分析图像。

从图3(a)可知,在SST前的划伤部位基钢只检测出Fe。未检测出锌镀层·化成处理膜中的其他元素。由此可确认刀具刮出的划伤贯通到基钢。如图3(b)所示,在STT 6h的划伤部位基钢上检测出Zn、P、O。从图4(b)可知,Zn、P、O覆盖了整个基钢。可以推定,检测出的Zn来源于锌镀层,检测出来的P来源于化成处理膜中含有磷酸离子(PO43-)的化合物,检测出来的O来源于PO43-、OH-、CO32-。

为了查明EPMA检测出的含P化合物的构成成分,对SST 6h试样A、G划伤部位基钢进行了IR测定,图5是IR谱线是试样G划伤部位基钢的拉曼光谱。从图5(a)可知,试样A划伤部位基钢的吸收峰值出现在波数1500cm-1和3300cm-1,这两个位置分别是CO32-和OH-的峰值位置,所以推定是碱性碳酸锌产生的谱线(b)可知,试样G划伤部位基钢的吸收峰值出现在波数1500cm-1,并且在波数3300cm-1没有峰值。因此可知,试样G划伤部位基钢碱性碳酸锌生成量很少。但试样G划伤部位基钢在波数1100cm-1有小峰值。由此可知,试样G划伤部位基钢可能存在含PO4-3的化合物。在图6(a)可以看出,SST前试样G划伤部位基钢的拉曼光谱在700-1100cm-1范围内没有出现峰值。在图6(b)可以看出,SST 6h试样G划伤部位基钢的拉曼光谱在950-1000cm-1范围内出现峰值。由于作为比较的Zn3(PO4)2·4H2O药剂在950cm-1出现峰值,所以在试样G划伤部位基钢上形成Zn2+和PO43-化合物的可能性很大。

根据上述试验结果可以推定,化成处理膜中添加磷酸提高镀锌钢板划伤部位基钢耐蚀性的主要原因是,化成处理膜和锌镀层中溶解到盐水中的Zn2+和PO43-构成的化合物覆盖了划伤部位基钢,遮断了氧和盐水等腐蚀因子到达基钢表面,抑制了基钢的腐蚀。

推测,在划伤部位基钢检测到的PO43-是SST过程中,划伤部位周围的化成处理膜溶解到盐水中产生的PO43-。为查明这个推测,对STT前和STT 6h试样G的距划伤部位5mm的平面部位的P结合能(2p光谱)的XPS深度曲线进行了测定,其结果如图7所示。STT前和STT 6h试样G的平面部位在134eV附近都出现XPS谱线O峰值位置(134.1eV,图中虚线)与试样G的峰值位置相近。由此可以推定,试样G的平面部位在134eV附近出现的XPS谱线-。根据来源于PO43-的XPS谱线p XPS谱线峰值强度计算出的试样G深度1000nm范围内的C、Zn、PO43-的含量的结果如图8。根据图8可以推定,C、Zn、开云 开云体育官网PO43-分别来源于化成处理膜基体成分聚氨酯树脂、锌镀层、磷酸化合物。对SST前试样G的平面部位(图8(a))和SST 6h试样G的平面部位(图8(b))的PO43-含量进行比较可知,在化成处理膜表面到300nm深处范围内,SST 6h试样G平面部位的PO43-含量比SST前试样G平面部位的PO43-含量下降50%。由此可推定,在SST过程中,化成处理膜的PO43-溶解在盐水中,使平面部位的PO43-含量下降。3.4PO43-从试样平面部位的溶出量与划伤部位基钢耐蚀性的关系

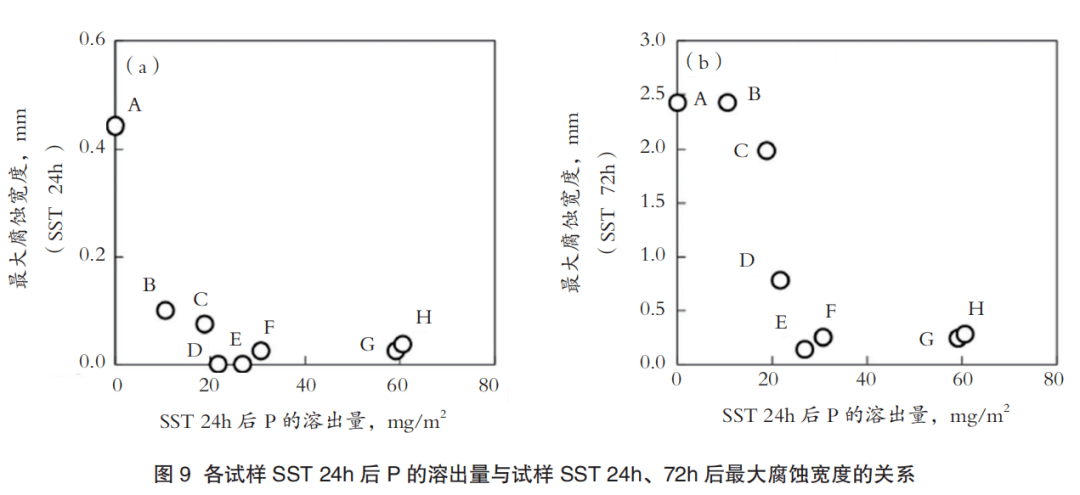

43-溶出量对划伤部位基钢耐蚀性的影响,测定了不同时间SST试样A-H的P溶出量,并考察了P溶出量与划伤部位最大腐蚀宽度的关系。图9是SST 24h、72h各试样划伤部位最大腐蚀宽度与SST 24h P溶出量的关系。如图9(a)所示,P溶出量为0的试样A的SST 24h的划伤部位最大腐蚀宽度是0.42mm,而P溶出量为10mg/m²、19mg/m²、21mg/m²的试样B、C、D-H的SST 24h的划伤部位最大腐蚀宽度是0.14mm、0.08mm、0.02mm以下。P溶出量越大,划伤部位基钢腐蚀越小。如图9(b)所示,SST 72h试样D-H的划伤部位最大腐蚀宽度是0.8mm,也小于SST 72h试样A-C的划伤部位最大腐蚀宽度2.0mm。由此可知,使PO43-在试验早期溶出可以对后期的腐蚀起抑制作用。上述试验结果表明,为了有效抑制划伤部位基钢腐蚀,应保证化成处理膜PO43-的一定溶出量。本研究对PO43-和Zn

根据图4(a)的Zn分布图,SST前试样G划伤部位基钢单侧露出Zn的尺寸约3μm,两侧合计是约6μm。根据图4(a)的BSE图像,划伤部位底部与侧面合计的基钢尺寸约90μm,基钢的露出面积是Zn露出面积的15倍。所以,推定腐蚀从划伤部位发生的原因是Zn和基钢形成了原电池。腐蚀反应有溶于盐水中的氧在基钢和锌镀层上被还原的阴极反应1/2 O₂+H₂O+2e-→2OH-,和电位低于基钢的Zn溶解的阳极反应Zn→

2++2e-。在反应系统内不存在PO43-的试样A的情况下,阴极反应生成的OH-和溶于盐水中的CO₃2-与Zn2+结合生成碱性碳酸锌。在反应系统内存在

43-的试样G的情况下,化成处理膜溶出的PO43-与Zn2+结合,在基钢上生成磷酸锌系化合物(化学反应方程式:3Zn2++2PO43-→ Zn³(PO4)²)。关于PO43-的耐蚀作用,本研究用电化学方法研究了有基钢露出部分的镀锌板切断端面在Na²PO4溶液中的腐蚀抑制机制。腐蚀开始后,PO43-起着Zn的阳极反应缓蚀剂是作用,沉淀的Zn²(PO4)²抑制了Zn的溶解。本研究确认,在SST腐蚀开始后到SST 6h,磷酸锌化合物覆盖在划伤部位的基钢上。为了使磷酸锌化合物早期覆盖在基钢上,需要Zn溶出,提供

2+。Zn与基钢形成原电池,使Zn溶出,在腐蚀初期就提供了充足的Zn2+。在磷酸含量高的化成处理膜的试样G的情况下,有足够浓度的PO43-溶出。因此本研究推定,很快覆盖划伤部位基钢的磷酸锌系化合物对盐水和氧起着壁垒的作用,抑制了基钢上的阴极反应。其结果是,与基钢形成原电池的Zn发生溶解,使划伤部位最大腐蚀宽度变小。图9所示的试样平面部位PO43-溶出量越多,锌的腐蚀越受到抑制的主要原因如下。离子反应方程式3

O4)²中Zn³(PO4)²是方程式左边两种离子冲撞生成的产物。因此可推定,Zn³(PO4)²的生成依存于两种离子浓度。PO43-浓度低,与Zn2+冲撞频率小,所以磷酸锌化合物生成量小,不能充分覆盖划伤部位基钢。PO43-浓度高,磷酸锌化合物在SST初期就在划伤部位基钢上生成,抑制了基钢腐蚀。4 结语本研究的目的是得出提高镀锌钢板基钢露出部位耐蚀性的原则方法。为此考察了磷酸化合物缓蚀剂对基钢露出部位耐蚀性的影响及影响机制。化成处理膜中添加磷酸可提高镀锌钢板基钢露出部位耐蚀性,抑制了划伤部位腐蚀。划伤部位基钢露出部位的基钢被Zn2+和PO43-构成的化合物覆盖,起到对盐水和氧的壁垒作用。划伤部位周围化成处理膜在SST过程中溶解于盐水产生了PO43-

43-,以及腐蚀早期锌镀钢板平面部位快速溶出PO43-,可抑制后期的腐蚀。所以,为抑制镀锌钢板划伤部位的腐蚀,应保证化成处理膜PO43-的一定溶出量。

平台声明:该文观点仅代表作者本人,搜狐号系信息发布平台,搜狐仅提供信息存储空间服务。